Los desafios de la Minería en la era Digital

Arquitectura Digital

¿Por qué una empresa minera debiera hacerse digital?

La implementación de Tecnologías facilitan la integración horizontal del proceso minero para disminuir la variabilidad y aumentar la predicción y estabilidad, mejorando la toma de decisiones del negocio. A través de estas tecnologías, la minería logrará eficiencias de operación y mantenimiento que permitirán la sustentabilidad del negocio y proyección en el tiempo.

Los focos de la digitalización en la industria minera van en la línea de la mejora de la eficiencia operacional, desarrollar la automatización y adaptar las arquitecturas para que puedan adecuarse al entorno digital.

Desafíos de la Minería

Desafío 1: Contar con procesos predecibles, estables y controlados, disminuyendo la variabilidad en la operación y el mantenimiento.

Desafío 2: Integración de toda su cadena de valor de principio a fin, e implica la migración a un modelo productivo en el que tecnologías como el Internet de las cosas, la analítica avanzada, el digital twin, la robótica y el uso de Inteligencia Artificial, son actores preponderantes para conseguir mejores productos y procesos más eficientes, además de generar nuevas oportunidades de negocio. La Minería Inteligente depende en primera medida de la digitalización de sus procesos.

Soluciones:

Algunas de las soluciones que la minería podría adoptar en el mediano plazo son, por nombrar algunas, las siguientes:

- Control Automático de los procesos: lograr la automatización de la mayoría de los procesos, o los más relevantes, de la cadena de valor a mediano plazo. Lo anterior permitiría optimizar la utilización de activos a través de la operación autónoma, permitiendo reducir la variabilidad de los procesos y, de esta forma, lograr mayores niveles de eficiencia y recuperación, con un adecuado control.

- Uso de telemetría y tecnologías de control avanzado integrado: El uso de telemetría permite a las faenas mineras, registrar, transmitir y almacenar datos en tiempo real, que tienen el potencial de utilizarse para realizar análisis precisos y desarrollar algoritmos operativos, los cuales son implementados por los sistemas de control avanzado. Los datos recolectados pueden transformarse en información vital para mejorar los aspectos de seguridad, eficiencia, predicción y principalmente reducción y control de costos operacionales.

- Planificación operativa de la cadena de valor en tiempo real, bajo metodología BIM 7D: La metodología BIM ( Building Information Modeling) 7D, va más allá de tener un modelo geométrico tridimensional para el manejo de un proyecto. Esta incluye un modelamiento basado en datos que tiene en cuenta, además de la Geometría, otras dimensiones como Tiempo, Costos, Ambiental y Mantenimiento. Este nuevo enfoque aplicado a la minería, permite generar resultados reales, minimizar costos, optimizar plazos y facilita la interacción entre las partes relacionadas. Uno de los principales beneficios, que presenta su implementación, es la posibilidad de anticipar el desempeño y costos de los procesos mineros, al incorporar o modificar variables y componentes en equipos relevantes del proceso como chancadores, molinos, celdas de flotación o filtrado, de manera de seleccionar la combinación más eficiente, económica y segura durante el ciclo de vida completo de la faena.

- Modelamiento 3D mina: construyendo modelos tridimensionales para evaluar la mejor secuencia económica de la recuperación del yacimiento, su nivel de riesgo, el modelo geotécnico y geomecánico, su distribución de las leyes de mineral y de contaminantes, etc. Esto permite tener un conocimiento robusto del yacimiento en cada una de las diferentes etapas de proyecto y su operación.

- Simulación dinámica de procesos: utilizar modelos de simulación dinámicos en los procesos mineros, permite ampliar las proyecciones, evaluar las suposiciones y tomar decisiones con mayor información de por medio.

- Procesos y Equipos autónomos: El monitoreo mediante el uso de telemetría y control remoto de equipos mineros, permite automatizar procesos unitarios como el de perforación, tronadura, y transporte. Los nuevos equipos automatizados que se utilizan para realizar estas tareas son más rápidos, más precisos y pueden cubrir más área en menos tiempo. La eficiencia se obtiene a través de operaciones continuas y consistentes, mejores comunicaciones y una infraestructura reducida; además de reducir la exposición al riesgo de trabajadores, situándose en salas de control remoto desde donde puedan operar el equipo a una distancia segura.

- Scouting Tecnológico: se debe establecer un programa de vigilancia tecnológica permanente, donde se identifiquen las tecnologías emergentes, se canalice la información referente a éstas y se apoye consecuentemente la adquisición de dichas tecnologías, de acuerdo al potencial impacto en sus procesos mineros particulares.

- Centralización de datos: Habilitar una plataforma centralizada e integrada de datos, permitiría generar una mejor calidad de ellos, más eficiencia operacional, así como tener una mejor disponibilidad y visibilidad de los mismos. Esto es de gran importancia , por la complejidad de la información que se maneja en las operaciones mineras; lo que además ahonda en la imperiosa necesidad de adoptar estándares de interoperabilidad de datos a nivel de industria.

- Modelamiento de la cadena de valor integrada: Para responder transversalmente a los desafíos de la minería 4.0, es necesario que, en una etapa temprana de la hoja de ruta, se desarrolle un modelo estratégico de la cadena de valor, desde una visión completamente integrada de todos sus procesos; lo que permitirá a las compañías mineras, identificar donde enfocar sus esfuerzos para la digitalización de los procesos, de acuerdo a cada caso en particular.

- Digital TWIN en la cadena de valor: La visualización de un gemelo digital permitirá descomponer los silos operativos existentes y, a su vez, crear diferentes escenarios y situaciones operativas y de planificación, con el fin de disponer en línea de soluciones, permitiendo la integración y uso de equipos multidisciplinarios y transversales. Además, al simular el equipo, la maquinaria y todo el proceso de trabajo, los involucrados podrán probar nuevas metodologías in situ en sus procesos de trabajo más cruciales, de una manera muy rentable, porque no se requerirá capital para averiguar con precisión qué es lo que realmente funciona y qué no, con la ventaja de que la simulación mediante gemelos digitales permite utilizar exactamente la misma maquinaria y equipo.

- Operación Integrada en CIO (Centro Integrado de Operaciones): Entre muchos de los beneficios que entrega un CIO, están la gestión integrada de procesos, la habilitación de inteligencia de negocio y el direccionamiento estratégico, con miras a capturar el máximo potencial del negocio en forma sostenida. Dicho esto, la visión de un CIO debe ser multidimensional, y debe contar con el diseño de elementos tecnológicos y de gestión transversales a la operación, en tiempo real, con modelos integrados y dinámicos que habiliten el control operativo, táctico y estratégico.

- Habilitación de Analítica Avanzada para toma de decisiones inteligentes: Las empresas mineras generan grandes volúmenes de datos a partir de equipos y procesos, pero solo una fracción de éstos se utiliza realmente para mejorar la toma de decisiones; no obstante, con la adopción del Internet de las Cosas (IoT), se espera que el volumen de datos que se manejen supere significativamente a los generados en la actualidad. Los recientes avances en el aprendizaje automático (Machine Learning) y el análisis de datos (Data Analitycs), permiten a las compañías mineras, aprovechar los datos tomados de distintas fuentes, dentro y fuera de la cadena de valor, para proporcionar apoyo a la toma de decisiones en tiempo real y conocimientos sobre la probabilidad de sucesos futuros.

- Sensores de consumo en tiempo real: Un sensor inteligente aporta información a los datos obtenidos para dar soporte a la toma de decisiones y al procesamiento distribuido. Estos sensores permiten que los equipos se auto regulen en sus consumos, porque los hace trabajar en su capacidad óptima.

- Medición de huella de carbono: La medición de la huella de carbono se realiza siguiendo las normativas internacionales reconocidas. Las principales son el Protocolo de Gases de Efecto Invernadero (GHG Protocol) y la ISO 14064:2012 sobre Gases de Efecto Invernadero, que apuntan tanto a la huella corporativa como por producto.

- Vincular KPIs sustentables /ambientales con productivos: Poder identificar, medir y mitigar el impacto que producen los procesos productivos de la minería mediante la elaboración de indicadores de sustentabilidad con el fin de cumplir las nuevas demandas mundiales por consumir un mineral preocupado por el medio ambiente.

- Definición de estándar de trazabilidad: Adoptar estándar que soporte aquellas tecnologías que permiten dar trazabilidad al consumo de energía. Permitiendo identificar las fuentes de energía y cómo se distribuye el consumo dentro de las operaciones mineras.

- Implementación Blockchain para identificación de activos: La trazabilidad de datos en el sector energético con tecnología Blockchain en el ecosistema minero permite la capacidad de gestionar una base de datos distribuida para una comunidad o red con la premisa de la seguridad apalancada en criptografía pura, esto supone un gran logro cuando se trata de compartir información salvaguardando la privacidad.

- Generar plataforma de oferentes de energía limpia: Construcción de una plataforma que permita la trazabilidad de la energía, conocer el origen de ésta, permitiendo medir el impacto en la huella de carbono al separar fuentes de energías limpias de las de combustibles fósiles. Identificando los oferentes de energías limpias.

- Uso de inteligencia artificial: Permitirá el desarrollo de nuevos modelos de gestión para la eficiencia energética

- Implementación de estándares de transmisión (IoT) de datos que permitan la captura confiable y su trazabilidad: Amplia enormemente las posibilidades de monitorear los riesgos operacionales y de las personas en un entorno minero. Esta hiperconectividad, sin embargo, supone también mayores vulnerabilidades frente a la calidad y seguridad de los datos, por lo que se hace muy necesario contar con estándares, modelos de referencia y mejores prácticas que aseguren esta calidad y seguridad.

- Captura y transmisión en tiempo real de los parámetros de seguridad personales, del entorno y de equipos: capturar y transmitir en tiempo real, información relacionada con la seguridad de las personas, variables de su entorno y condiciones de los equipos en operación. En los últimos años ha proliferado el desarrollo de los denominados “wearables” (ropa, equipo y otros accesorios que incorporan computadoras y equipos electrónicos avanzados) que facilitan el monitoreo de condiciones biométricas en los operadores o de las condiciones ambientales en el lugar de trabajo.

¿Qué Valor me entrega Prodigio?

Todas estas soluciones se apalancan desde las capacidades digitales que la industria minera debe desarrollar, tales como;Cloud computing,Integration, Herramientas de colaboración, RPA, IA, IoT, Vehículos autónomos o drones, Blockchain, Immersive reality y otros , permitirán que la industria minera pueda enfrentar los desafíos de producir eficientemente, a menores costos, mayor seguridad y con menos impacto en el medio ambiente.

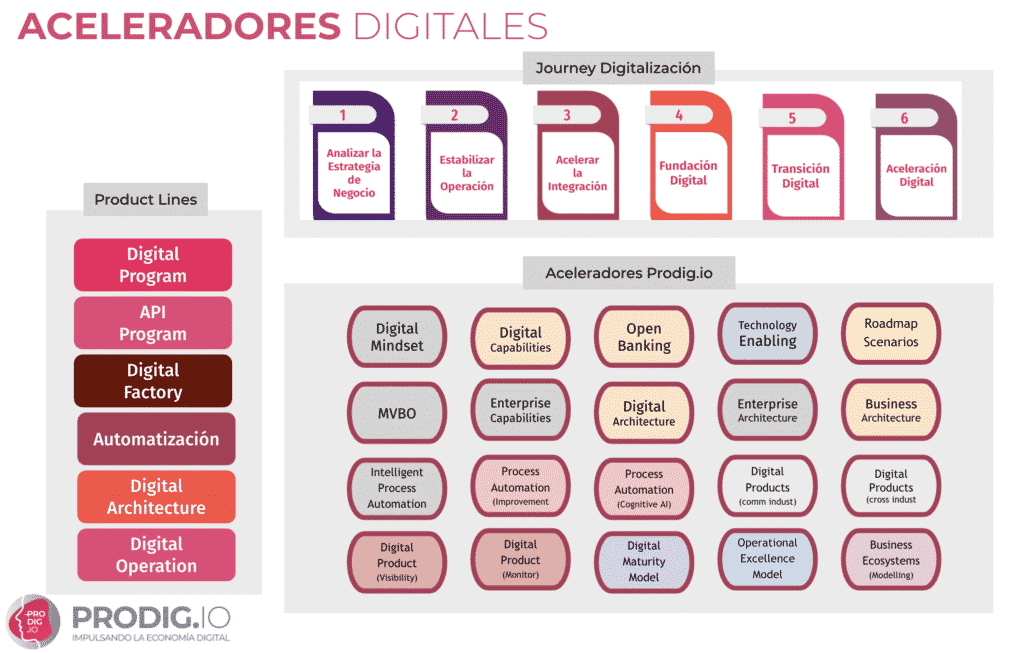

Para poder desarrollar e integrar estas capacidades digitales a la operación minera, en Prodig.io hemos desarrollado líneas de productos y servicios que permiten adaptarnos a las necesidades específicas de los clientes mineros, independiente del punto de madurez digital que se encuentre su empresa en particular, resolver las complejidades que este cambio significa.

Eduardo Huidobro

Digital Consulting Sales

eduardo.huidobro@prodigio.tech

Artículos relacionados

Descubre los cientos de artículos en nuestro blog